Quelles sont les étapes pour la réalisation d'un objet en GFRC ?

Qu’est ce que le GFRC ?

Le composite ciment verre, dénomination française de Glass Fiber Reinforced Concrete, est un béton renforcé de fibres riche en ciment, dans lequel des fibres de verre sont incorporées.

Les étapes de la mise en oeuvre

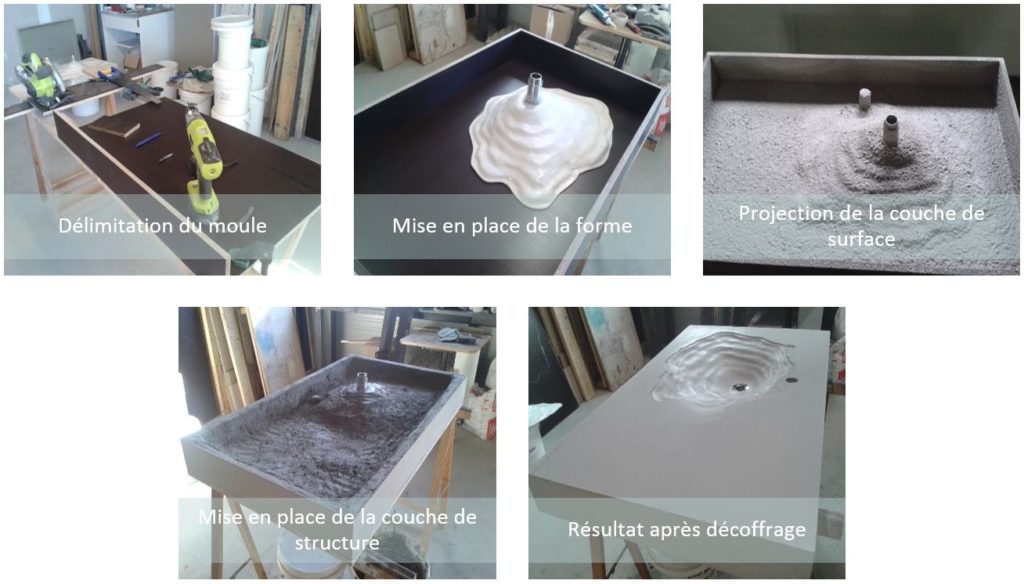

Création du moule

Préambule :Le design et le rendu de la pièce en GFRC dépendent de la qualité du moule.

Le moule amené à recevoir le GFRC doit être réalisé à l’envers avec le plus grand soin. Il doit être fabriqué à l’aide d’un matériau extrêmement lisse : bois mélaminé, polyester, fibre de verre, silicone, etc…

Application de la couche de surface

Préambule : L’application de ce produit est avant tout une question d’organisation. Il nécessite une équipe minimum de 3 personnes (une pour le malaxage, une seconde pour l’application et une troisième pour la manutention). Le résultat final dépend surtout de la rapidité d’exécution. Le produit conserve ses propriétés autolissantes et autonivelantes pendant 10-15 minutes. Ce qui veut dire que les seaux doivent être appliqués le plus rapidement possible.

La réalisation de la couche de surface s’obtient en pulvérisant Masters Surfacing à l’aide d’un pistolet à béton. Ce mortier peut être teinté avec des pigments ou des colorants liquides. Cette première couche ne contient pas de fibres afin d’obtenir une surface complètement lisse.

Préparer le mélange en additionnant aux charges minérales les polymères de Masters Styracryl, à raison de 1 dose de Masters Styracryl pour 4 doses d’eau. Le mélange obtenu doit être suffisamment liquide pour pouvoir être projeté. A titre indicatif, pour un produit non teinté, il faut compter environ 300mL de liant (Masters Styracryl + eau) pour 1kg de charges de Masters Surfacing.

Exemple : Pour 25kg de charges de Masters Surfacing, vous avez besoin de 7,5L de liant, soit 1,5L de Masters Styracryl et 6L d’eau.

Lors de l’application, procéder avec méticulosité pour ne pas enfermer d’air dans les angles afin d’éviter les bulles au décoffrage.

3. Application de la couche de structure

La couche de structure, appelée aussi couche de comblement, est réalisé à la main grâce à Masters Backing, un mortier spécifique renforcé avec des fibres de verre. Il ne se teinte pas car il n’est pas visible, une fois la réalisation terminée.

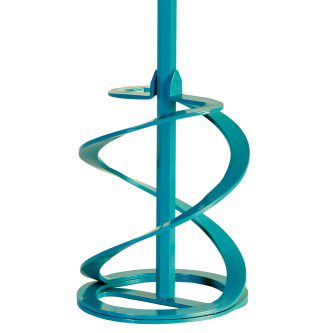

Commencer par préparer le mélange en ajoutant le liant à raison de 1 dose de Masters Styracryl pour 1 dose d’eau. A titre indicatif, il faut compter environ 250mL de liant (Masters Styracryl + eau) pour 1kg de charges de Masters Backing. Le mélange doit ressembler à une pate malléable, relativement souple, pouvant convenir à une application aussi bien horizontale que verticale.

Exemple : Pour 25kg de charges de Masters Backing, vous avez besoin d’environ 6,25L de liant, soit 3,125L de Masters Styracryl et 3,125L d’eau.

Ajouter ensuite les fibres de verres en petites quantités. Pour 25kg de charges minérales, il faut 500g de fibres. Pour malaxer plus aisément, incorporer les fibres de verres après le liant et petit à petit.

Le mélange obtenu s’applique à la main en suivant les courbes de votre moule. Cette technique évite de remplir la totalité des moules comportant des vasques profondes. Selon le type de pièce à créer, la forme, et le besoin de résistance souhaitée, l’épaisseur peut varier de 2 à 5 cm

Décoffrage et finitions

Pour apporter un rendu marbré, il est possible d’appliquer en finition une couche de béton ciré fin (à teinter) une fois l’élément décoffré. Le mortier fin permet aussi de reboucher les éventuelles bulles d’air.

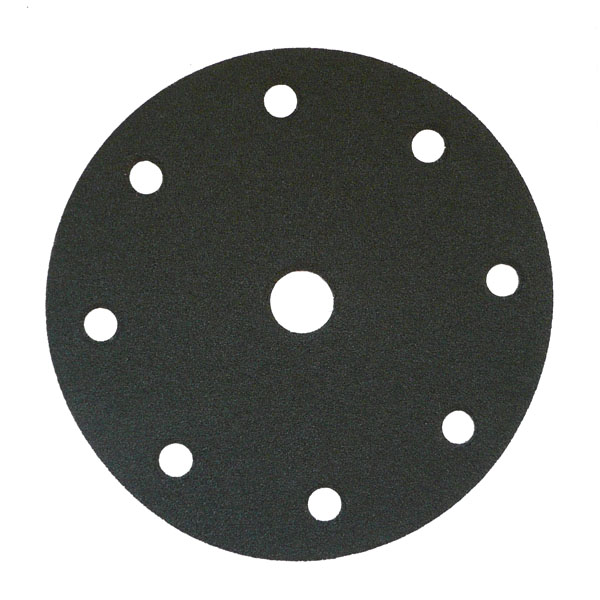

Éliminer les imperfections en ponçant avec un grain fin de 220 puis de 800.

Si la pièce le nécessite, appliquer 2 couches de vernis.

Toutes les recommandations contenues dans cette fiche sont l'expression de nos connaissances et de résultats d'essais. Elles ne peuvent en aucun cas être considérés, ni comme apportant une garantie, ni comme engageant notre responsabilités en cas d'application défectueuse ou si les règles de l'art n'ont pas été respectées.